- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

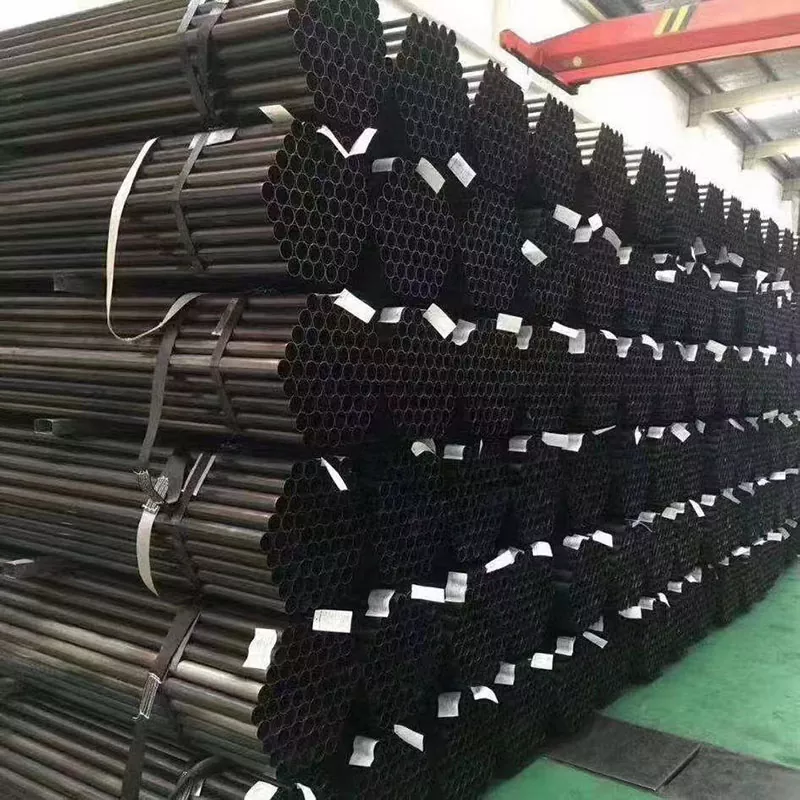

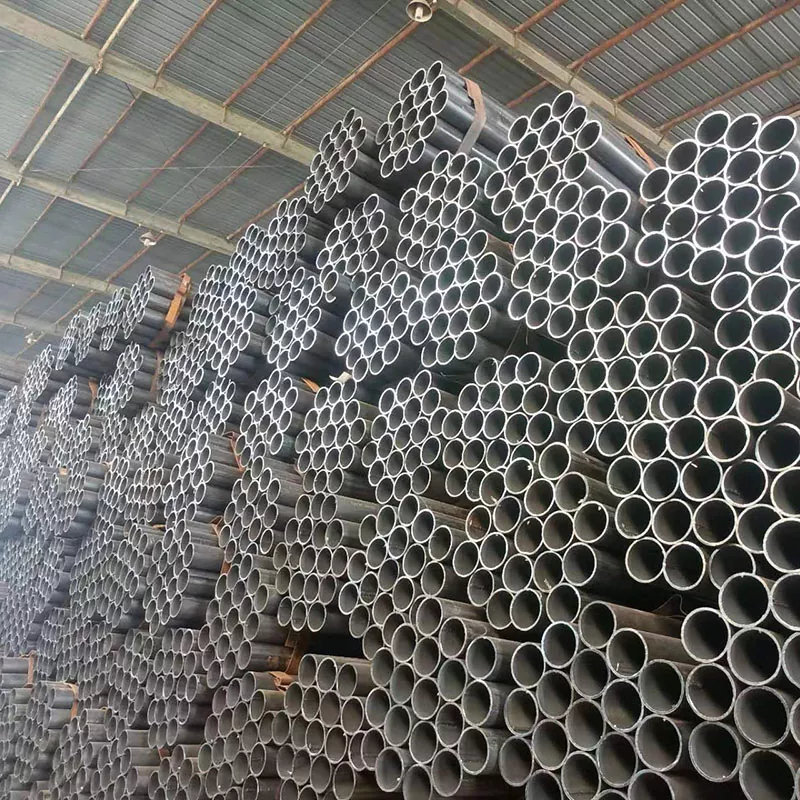

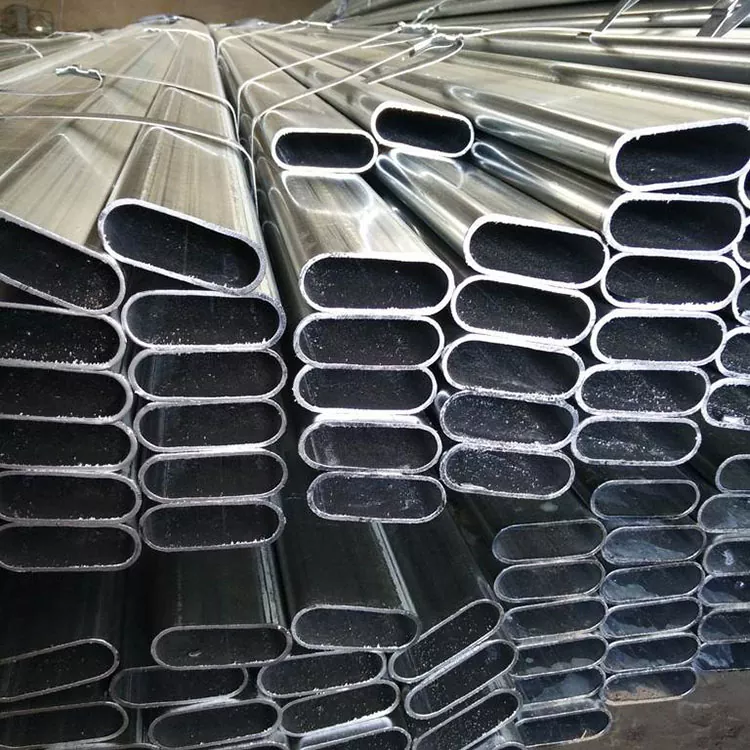

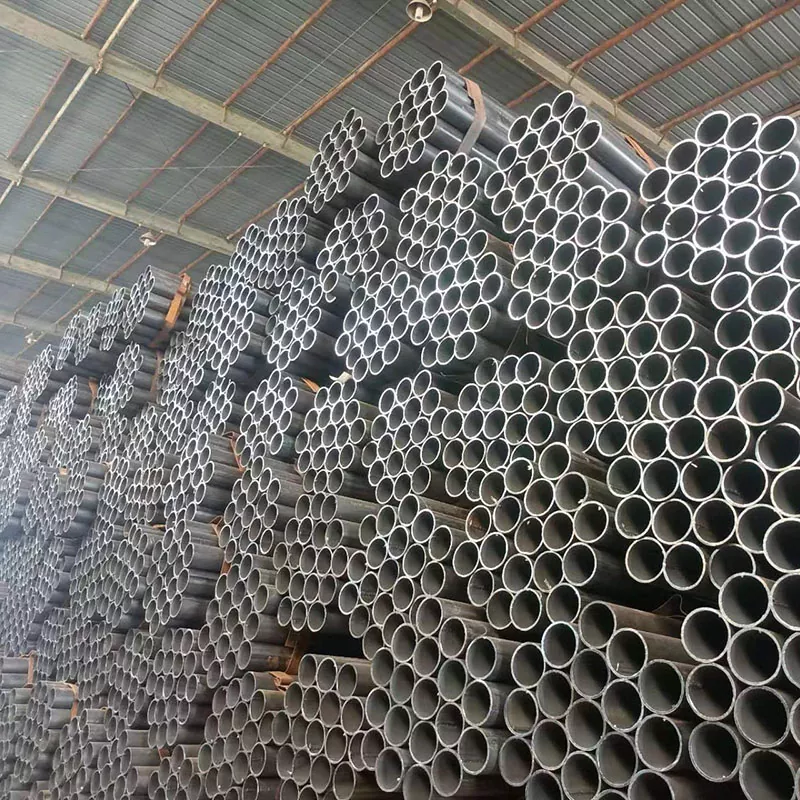

Längssvetsade rör

Skicka förfrågan

Tillverkningsprocessen för longitudinellt svetsad rör följer kärnprocessen av "råmaterialförbehandling-formning-svetsning-finishing", och varje steg kretsar kring precision och styrkakontroll. Metoden omfattar följande steg: för det första att förbereda råmaterial, välja ett varmvalsat stålband eller en rullplåt som ett stålbasmaterial för att skära diametern till ett remsmaterial, skära av ett stålband, skära av ett stålband, maskin, och utför sedan utjämnings- och avrostningsbehandling för att avlägsna ytoxidskal och föroreningar för att undvika att svetskvaliteten påverkas; och sedan gå in i ett formningsskede, där stålbandet gradvis böjs till ett öppet runt rörämne (eller kvadratiskt eller rektangulärt rörämne) genom en kontinuerlig valsformningsmaskin, för att säkerställa att kanterna på rörämnet är inriktade och krökningen är enhetlig, och lägga en grund för efterföljande svetsning.

Efter formningen kommer rörämnet omedelbart in i svetslänken, och huvudströmmen antar högfrekvent induktionssvetsning eller bågsvetsning: högfrekvenssvetsning använder elektromagnetisk induktion för att snabbt värma upp kanten av rörämnet till ett smält tillstånd, och sedan avslutas svetsningen genom att trycka på extruderingsvalsen, och basmetallens styrka är nära svetsmetallen; bågsvetsning är lämplig för tjockväggiga rör, och anslutningen åstadkoms genom att fylla den smälta poolen med en elektrod eller en svetstråd. Efter svetsning ska svetsinspektion (såsom ultraljud och röntgeninspektion) utföras för att eliminera defekter såsom porer och sprickor, kalibrera rördiametern genom att dimensionera maskinen, räta ut ändarna och räta ut den till fast yta och räta ut ändan genom att räta ut maskinen. bearbetning och korrosionsskyddsbehandling (såsom galvanisering och målning) för att slutligen bilda kvalificerade raksvetsade rörprodukter.